総合車両製作所

新幹線から通勤車両まで多様な鉄道車両を国内外に供給

日本初となるステンレス車両を製造し、これまで世界各国に2万3000両以上もの車両の納入実績を持つ総合車両製作所。ステンレス車両のパイオニアである同社は、得意とする通勤車両以外にも新幹線やクルーズトレイン、また海外展開にも乗り出している。

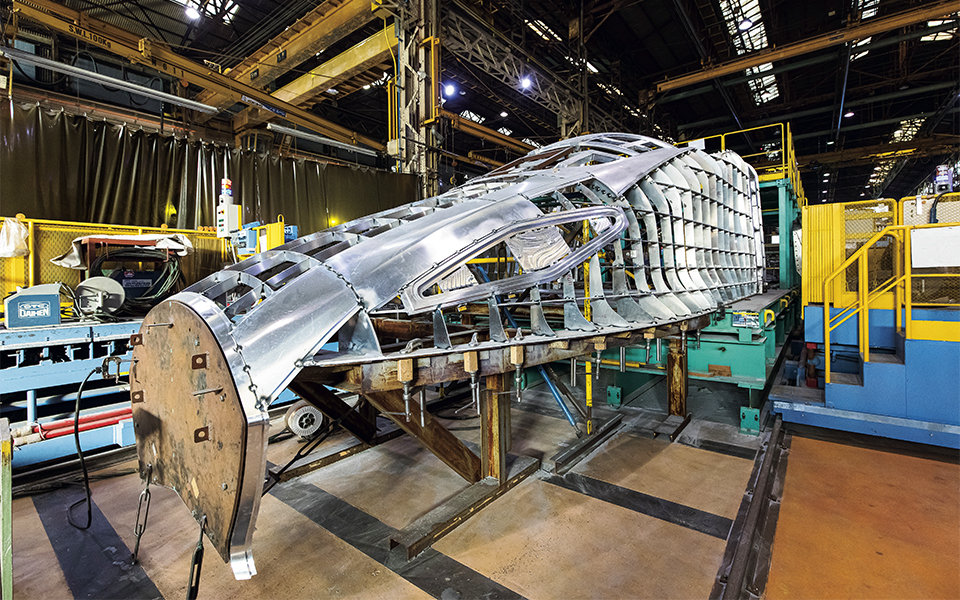

北陸新幹線E7系に、クルーズトレイン「TRAIN SUITE 四季島」、E353系(「あずさ」など)や、E259系(成田エクスプレスN'EX)をはじめとする特急車両、山手線や京浜東北線などの通勤車両......。JR東日本で運行される多様な車両の製造を手掛けているのが、総合車両製作所(J-TREC)だ。

製造工程の最終段階に入るE7系新幹線

同社は、戦後まもなく東急電鉄の車両製造を主体に操業を始めた。1958年には、日本初のステンレス車両となる東急5200系を製造。日本屈指のステンレス車両メーカーとして名をはせてきた。

2012年にJR東日本グループの一員となり、総合車両製作所が発足。14年には、JR東日本新津車両製作所の車両製造事業を経営統合した。神奈川県横浜市、新潟県新潟市、和歌山県紀の川市に製造拠点を持つようになり、JR東日本のみならず、さまざまな鉄道会社に車両を供給している。

総合車両製作所・横浜事業所で製造中のステンレス車両

次世代ステンレス車両「sustina」とは?

現在、最も数多く生産するのは、12年に発表された通勤車両向けの次世代ステンレス車両ブランド「sustina(サスティナ)」だ。12年以降に製造した約3000両のうち、およそ1200両を占めており、JR東日本の他、東京都交通局、静岡鉄道などで導入されている。

多くの企業に選ばれる理由は何か。西山隆雄代表取締役社長は「安全性が高く、故障も少ないステンレス車両を低価格で提供していること」と説明する。

西山 隆雄

代表取締役社長

もともとステンレス車両は強度と耐熱性に定評がある。さらに、「sustina」は、さまざまなパターンの衝突に備えた構体構造が開発され、安全性が高まっている。

その一方で、車体構造の軽量化や車両システムの見直しなどにより、車両重量はアルミニウム合金製車両構体と同程度の軽さを実現。走行時の消費電力量の省エネルギー化を図るなど、車両のライフサイクル全体で低コスト化が考えられている。

「sustina」のコンセプトカー(CG画像)。省エネルギー性、安全性、保守性が高い

「『sustina』のブランドは、共通の車両プラットフォームを活用し、JR東日本をはじめとした鉄道各社に車両を提供しようというものです。開発コストの低減だけでなく、車体構造や車両システムの最適化や、共通プラットフォーム化することで情報を共有し、メンテナンスコストの軽減や効率化も図っています。さらに、シームレスなレーザー溶接で美しい車体デザインを実現した他、車内もユニバーサルデザインにより、機能性や快適性を向上させた点に特長があります」(西山社長)

新幹線やクルーズトレイン、環境に配慮した車両も

近年では、主力の通勤車両に加え、多様な列車の設計・開発・製造にも取り組んでいる。新幹線はその代表で、北陸新幹線に採用されるE7系の設計や製造を行っている。時速360㎞の営業運転を目指すJR東日本の次世代新幹線プロジェクト「ALFA‐X」にも参画し、開発の一翼を担う。

「TRAIN SUITE 四季島」においても構成する10両のうち、5号車の「LOUNGE こもれび」、6号車の「DINING しきしま」、7号車のメゾネットタイプの「四季島スイート」、フラットタイプの「デラックススイート」といった車両の設計から製造まで行った。

「量産タイプの通勤車両とは車体の構造がまるで違いますし、内装も一つしか製造していない高級な部品を使っているので、失敗が許されません。非常に神経を使う仕事でしたが、やり遂げました」(西山社長)

さらに、環境に配慮した車両開発も手がける。07年には、世界初のディーゼル・ハイブリッド車両であるJR東日本キハE200形、14年には、日本初の営業用蓄電池駆動電車となるEV−E301系を完成させ、納入した。

「最近では、JR東日本が日立製作所、トヨタ自動車と連携して開発する、水素燃料電池と蓄電池を使った次世代ハイブリッド車両『HYBARI(ひばり)』の設計・製造にも携わっています」(西山社長)

チームJ-TRECで設計から生産まで行う

横浜市金沢区の本社工場では、設計やデザインを担当する技術本部と生産を行う生産本部が連携し、車両を製造している。

鉄道会社より製造依頼を受けると、まず技術本部のデザインセンターが車両デザインを行う。「自社の強みを最大限に発揮するため、共通プラットフォームのデザインを生かした上で、納入先の要望を取り入れていきます」と、技術本部技術部(デザインセンター)の園田幸子さん。

技術本部技術部(デザインセンター)の園田幸子さん

先方の要望に応えるには、綿密なリサーチが欠かせない。沿線地域に足を運び、車窓の風景や、地域を象徴する観光スポット、特産品なども調べ、沿線のイメージに合った車両デザインを考えていく。

「何度もデザインをやり直すこともありますが、最終的にお客さまが納得し、乗客からも良い反応があると、苦労したかいがあったと感じます。評判が気になり、ついSNSで検索してしまいます」と園田さんは笑顔で話す。

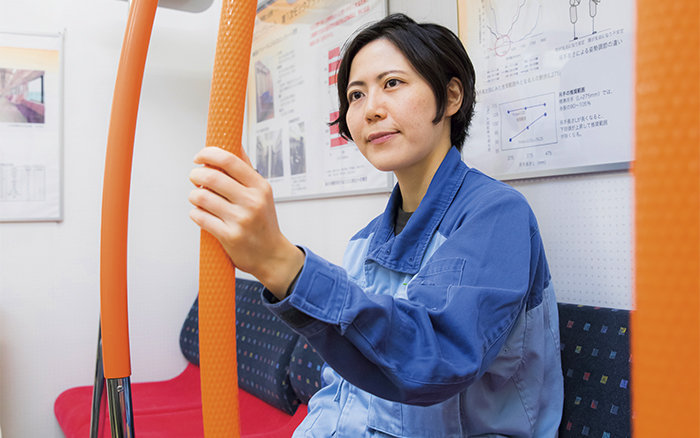

同社のUD Labo(UD商品企画室)では、車両の座席や手すりなどを実際に設置。その高さや角度などをいろいろと試し、全ての利用者の安全性や使いやすさを追究している

車両デザインが上がってきたら、それに合わせた車体の設計が始まる。設計部門は、車体構造の「構体」、空調などの機器類や配線などの「ぎ装」、「内装」、ブレーキや車輪などからなる「台車」の4グループに分かれている。

「公共交通機関で使用される鉄道車両は多様な方が利用されるので、手すりや座席などが想像もつかない使い方をされることもあります。設計時には、想定外の危険を予知することを強く意識しています」

そう話すのは、技術本部技術部(車体設計)の瀬戸祥主査。他にも、コストの低減、製造やメンテナンスの容易さなどを考慮する必要があるという。

「設計には時間がかかり、中には2年以上を費やした車両もあります。それだけに、自分が設計した車両を駅で見かけるとうれしくなります」(瀬戸主査)

技術本部技術部(車体設計)の瀬戸祥主査

利用者の想定外の使い方なども考慮して設計は行われる

車両生産は、構体→ぎ装→内装→台車の順番で進められる。車両生産を担うのは生産本部。製造工程別に分かれている生産部の他、生産管理部や品質保証部などに分かれている。「生産部門に求められるのは、図面通りの車両を低コストで造ること。そのためには、『チームJ-TREC』として各部門が連携することが重要です。経験を積むごとに、チームが上手く機能するようになってきました」と、生産部を統括する山内昌行部長は語る。

生産本部生産部の山内昌行部長

車両は、図面通りに造っても上手くいくとは限らない。ステンレスやアルミなどの素材は湿度や温度によって膨張、収縮するため、それに対応する必要がある。時には、生産管理部や設計部門を巻き込んで、作業環境や設計図を変更してもらうこともあるという。

車両構体製造の現場を管理する生産本部生産部の山内昌行部長

そこで重視するのが、事前準備と振り返り。徹底したシミュレーションを行った上で、実際に生産した後に反省会を開く。改善点を見つけ出し、関係部署の協力が必要なら速やかに依頼する。「チームプレーのサイクルを繰り返し回すことで、効率的な生産を実現しています」(山内部長)

構体課で行われるE7系新幹線側構体のアルミ溶接現場

構体課の土田優茉さんは溶接技術を極めたいと入社。「自分のミスが車体の欠陥につながるため、怖さを感じるとともにやりがいを感じます」と語る

ぎ装では、床下機器取り付けや、電気配線、空調配線などが行われている

内装では、車体に化粧パネルや仕切りなどが取り付けられる

最後の工程で、車体に台車が取り付けられ、車両が完成する

未来を見据え海外展開に注力

今後、国内では人口減少に伴い、鉄道需要の変動が予想される。そこで近年、力を入れているのは、海外展開だ。特に、人口が増えている東南アジアの市場開拓に乗り出している。

その第一弾として、16年にタイのバンコクを走る都市鉄道「パープルライン」用に、「sustina」を63両納入。さらに23年には、フィリピン・マニラに新設される南北通勤鉄道に104両の「sustina」を納入する予定だ。

「輸出を増やす鍵の一つは、日本の鉄道技術の国際規格化戦略。東南アジアは欧州規格を採用している国が多いため、輸出するにはその基準に合わせて再調整しなければなりません。『パープルライン』ではそこに苦労し、教訓を得ました。日本の規格を採用してもらうよう、国や業界団体と連携し各国に働きかけています」(西山社長)

タイ・バンコクの都市鉄道「パープルライン」向けに納品した「sustina」。欧州規格を採用しているため、再調整に苦労したという

また、鉄道会社が効率的に運行できるよう、自動運転車両の開発も進めているという。

「弊社は、5大鉄道車両メーカーの中で、唯一工場が首都圏にある強みもあり、優秀な学生が集まってくれています。彼らが思う存分力を発揮できるような環境をつくり、お客さまの期待に応えられる新しい車両を、次々と生み出していきたいですね」(西山社長)